IDERO, líder en el país en construcción modular industrializada, celebró una alianza estratégica con Alberta, empresa perteneciente a la cadena de retail patagónica Blancoamor, para construir y equipar los obradores de General Acha, Chacharramendi y Doblas, en el marco del desarrollo del yacimiento petrolífero Vaca Muerta y el sistema energético nacional.

El país atraviesa una etapa de crecimiento en infraestructura energética. Entre las obras destacadas, se encuentra la ampliación del gasoducto operado por Transportadora Gas del Sur (TGS), con una inversión estimada de US$700 millones y un impacto directo en la cadena de suministros de Vaca Muerta.

Este escenario impulsa la demanda de campamentos modulares, obradores, oficinas de obra y unidades habitacionales temporarias, exigiendo soluciones rápidas, confiables y de calidad industrial. En este marco, el acuerdo entre Alberta e IDERO apunta directamente a cubrir esa demanda con una propuesta competitiva y local.

En este contexto, ambas compañías fueron adjudicadas para la provisión de 3 obradores -es decir, campamentos de trabajo y centros logísticos para las obras de infraestructura de la región- en la traza del gasoducto TGS. De esta manera, se encargan de proveer de infraestructura a los obradores de General Acha, Chacharramendi y Doblas.

Desarrollo de módulos de alta calidad para campamentos y obradores industriales: fabricación, equipamiento, logística y operación completa de los sitios.

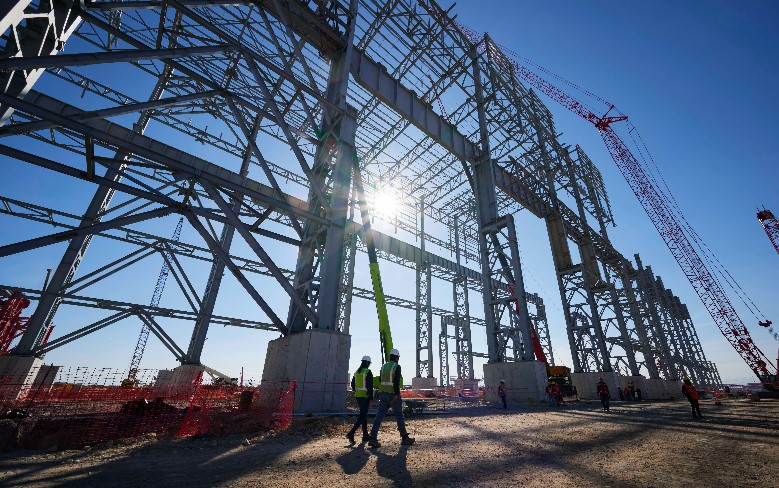

La contratación incluye más de 100 módulos industriales fabricados por IDERO, configurados como oficinas, sanitarios, comedores y áreas de soporte, junto con su montaje integral en los 3 obradores. La construcción modular, que es el más alto grado de industrialización con el que construye IDERO, ofrece una solución de calidad, eficiente y relocalizable, con una gran ventaja, que es la certeza de costos y tiempos.

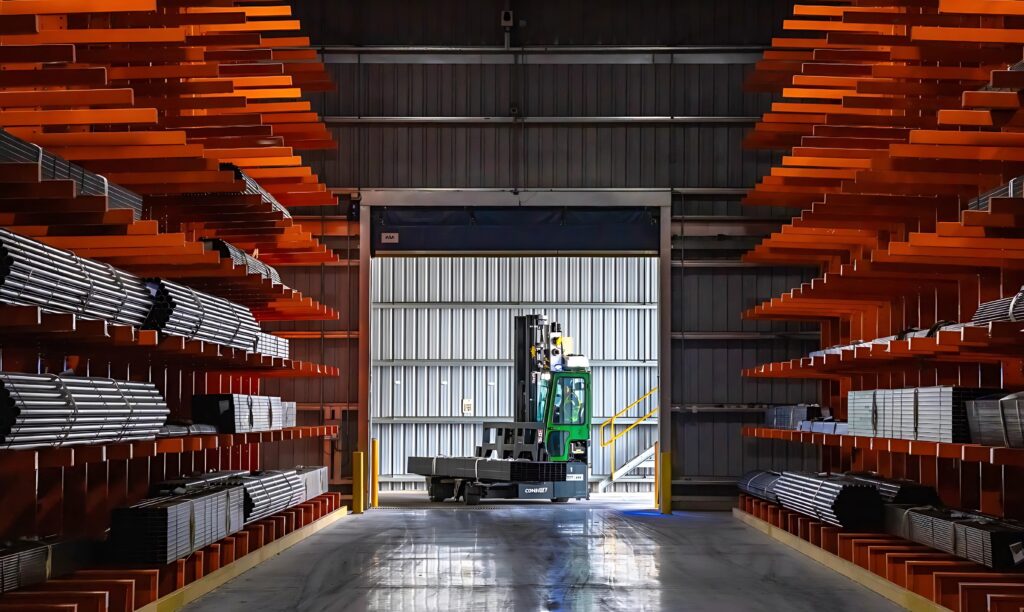

El equipamiento interior es provisto por la cadena de retail Blancoamor, con más de 1000 piezas de mobiliario entre escritorios, sillas operativas, bibliotecas, mesas de reunión, sillas para comedores y equipamiento médico (camillas, soportes de suero, desfibriladores y tubos de oxígeno), asegurando que los campamentos entren en operación con infraestructura completa y lista para uso inmediato.

Alberta, dedicada a abastecer con productos y servicios a las compañías que se instalan en Vaca Muerta, es el partner local responsable de la comercialización o gestión contractual, la operación de los campamentos y la coordinación del equipo local con presencia permanente en el yacimiento neuquino.

IDERO y Alberta: una alianza estratégica

Alberta es una empresa perteneciente al Grupo Blancoamor, con base en el Alto Valle de Río Negro y Neuquén.

Cuenta con más de 40 años de trabajo local, y ha sabido transformarse y adaptarse a los requerimientos de las necesidades actuales del sector hidrocarburífero, brindando soporte a las grandes compañías y complejos habitacionales que operan en la región.

Ofrece, de esa manera, equipamiento integral de oficinas y complejos habitacionales, y ha sumado servicios de administración hotelera, seguridad patrimonial, limpieza y maestranza, contando con su propio software de administración hotelera para la zona. El grupo también ha apostado desde hace algunos años al desarrollo de parques logísticos de alta calidad en el triángulo de Vaca Muerta. Asimismo, cuenta con una propuesta de logística de almacenamiento en ambas provincias.

Por su parte, IDERO está a cargo del diseño y la fabricación industrial de los módulos, la ingeniería estructural, el ensamble y las terminaciones. La empresa cuenta con más de 30 años de trayectoria en diseño, desarrollo y ejecución de soluciones constructivas industrializadas que utilizan el acero como material principal. Integra la industria con la arquitectura para desarrollar proyectos llave en mano con un mayor grado de diseño. En su planta de construcción modular, produce sus líneas viviendas modulares y, además, módulos estandarizados y a medida para minería, energía, oil & gas y otras industrias, con altos estándares de calidad, eficiencia energética y una rápida ejecución de proyectos, lo que garantiza tiempos de entrega reducidos.

Más info en: https://alberta.com.ar/ y https://www.idero.com.ar/